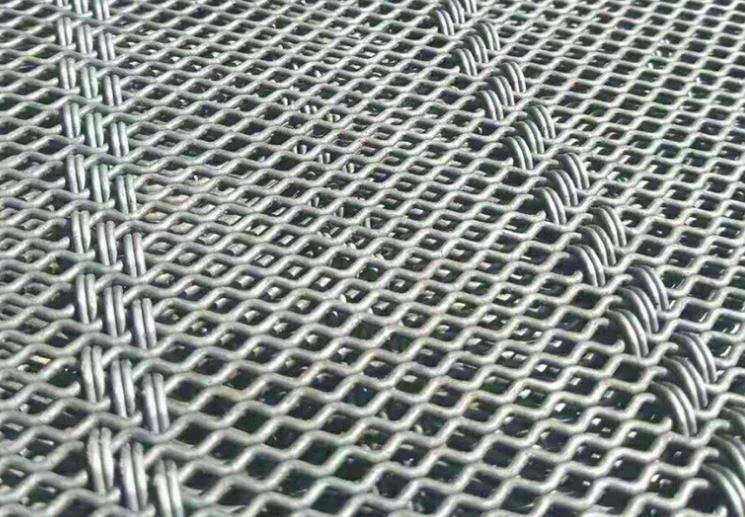

在制造业的每一个环节,良品率始终是悬在企业头顶的达摩克利斯之剑。即便是最精密的筛网筛板加工,也难逃"千分之三不良率"的行业魔咒。当一片存在瑕疵的金属筛网流入食品生产线,或是一块孔径偏差的过滤板进入制药车间,引发的可能是整批次产品的报废,甚至是产业链的安全危机。面对这种必然存在的生产风险,企业的选择往往成为商业伦理的试金石——是把问题掩埋在统计学的"合理范围"内,还是建立透明的质量追溯机制?这不仅关乎短期利润,更决定着企业在价值链中的生存周期。

某特种钢材企业曾因筛板微裂纹导致客户生产线停机,其CEO连夜带队赴现场,用72小时完成全批次筛查的同时,主动公开了热处理工艺缺陷。这种"自曝家丑"的举动虽造成当期亏损,却赢得了航空航天领域长达十年的优先供应商资格。反观某些作坊式工厂,采用"打补丁"方式修补筛网缺陷,用"行业惯例"搪塞客户投诉,最终在产业升级浪潮中被剔除出供应链体系。两种应对方式揭示了现代制造业的生存法则:质量问题的处理能力正在成为比生产技术更核心的竞争力。

日本筛分设备制造商东京筛子株式会社的"产品葬礼"制度颇具启示。他们将报废的瑕疵筛网集中封存,每月举行全厂参与的品质反思会,甚至邀请客户见证缺陷分析。这种近乎偏执的质量文化,使其在微米级精密筛网领域保持0.12‰的行业最低不良率。而德国某过滤器材巨头的"透明溯源系统"则更进一步,每个筛板都携带可追溯的工艺数据包,客户扫码即可查看从原材料冶炼到表面处理的全流程记录。这些案例证明,主动暴露问题反而能构建更坚固的信任壁垒。

在中国制造业爬坡过坎的关键阶段,筛网行业正经历着从"价格厮杀"到"价值竞争"的转型阵痛。广东某不锈钢筛板厂建立"质量保险池",每年提取3%利润专项用于质量问题赔付;浙江某振动筛企业开创"良品率对赌"模式,合同直接约定超标赔偿计算公式。这些创新实践显示,敢于为不良率买单正在成为新的商业智慧。第三方质检平台"筛网猎人"的数据佐证了这一趋势:2025年采用透明赔付条款的企业,客户续约率比行业平均水平高出47个百分点。

更深层的变革发生在标准制定领域。以往筛网行业通行的"国标允许5%孔径偏差"正在被头部企业自发升级。某外资品牌在华工厂率先推行"客户标准高于国标"原则,其医用筛板实际控制偏差在1.8%以内。这种自我加压产生的"鲶鱼效应",正倒逼整个产业链提升精度阈值。中国颗粒学会最新发布的《精密筛分白皮书》指出,主动承担更高标准的企业,其产品溢价能力平均提升22%。

在工业互联网重构生产关系的今天,质量问题处理呈现出全新范式。某工业云平台开发的"筛网数字孪生系统",可在虚拟环境中预演3万次振动后的磨损形态,提前暴露潜在缺陷。区块链技术的应用则使每个质量问题的处理过程都成为不可篡改的信用资产。这些技术手段的本质,是将传统的"事后赔付"升级为"过程担责",让企业敢于承诺的背后是精密的质量预测能力。

站在2026年的产业视角回望,那些在质量问题前选择"铁肩担责"的企业,往往在危机中锻造出独特的竞争优势。当某批出口筛网被检出材质异常时,江苏某民企的抉择令人深思:不仅全额赔付,更自费将同批次产品空运至全球12个客户处复检。这种"过度补偿"带来的意外收获是,欧洲客户主动将其纳入核心供应商短名单。这印证了质量管理大师朱兰的预言:"21世纪的制造业,赔出去的每一分钱质量成本,都会以市场信任的形式获得复利回报。"

在精密制造向着纳米级迈进的征程中,筛网筛板这类基础元件仍是工业体系的"守门人"。对待不良率的态度,实则是检验企业生命力的酸碱试纸。那些建立"质量共担"机制、开发缺陷预测算法、主动升级赔付标准的企业,正在书写新的行业规则:真正的制造强者,不仅要会"挣技术钱",更要敢"赔良心账"。这种责任自觉,或许比任何工艺突破更能定义中国制造的未来形态。

管理员

该内容暂无评论