铅锌矿作为重要的有色金属资源,其开采与选矿工艺直接关系到资源利用率和经济价值。随着技术进步和环保要求的提高,现代铅锌矿选矿已形成一套成熟的工艺流程,其中筛分设备作为关键环节,其配置方案直接影响分选效率和产品质量。以下从矿石特性、选矿工艺及筛板配置等方面展开系统分析。

一、铅锌矿资源特性与选矿难点 铅锌矿常伴生银、铜等有价金属,矿石类型复杂,主要分为硫化矿(如方铅矿、闪锌矿)和氧化矿(如白铅矿、菱锌矿)。硫化矿通常采用浮选法,而氧化矿因嵌布粒度细、泥化严重需结合重选或联合工艺。

选矿难点在于:

1)铅锌矿物共生紧密,分离难度大;

2)矿石易泥化导致浮选药剂消耗增加;

3)部分矿床含砷、镉等有害元素需特殊处理。

以湖南水口山铅锌矿为例,其原矿品位仅2.5%-3.5%,需通过多段破碎-磨矿实现单体解离。

二、典型选矿工艺流程及技术演进

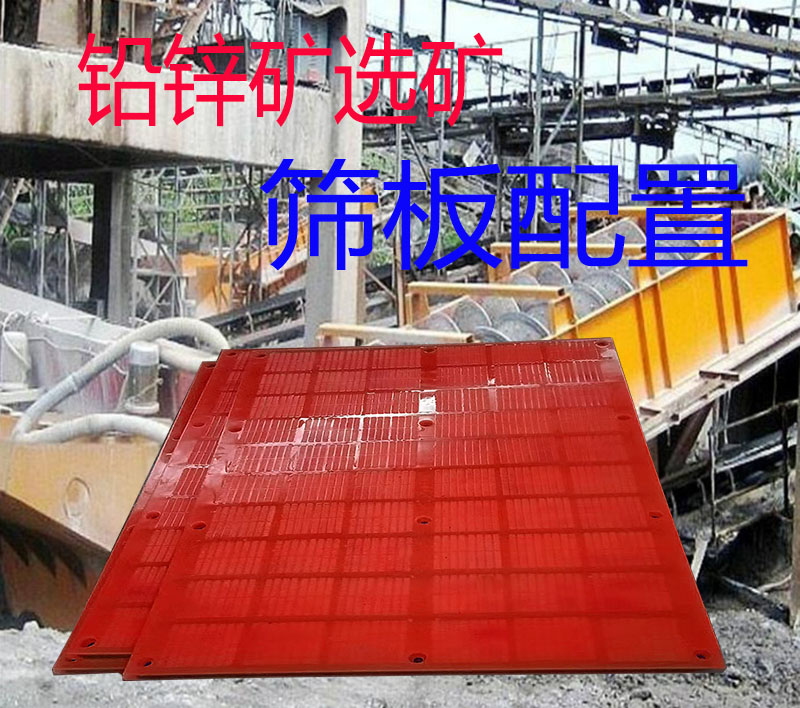

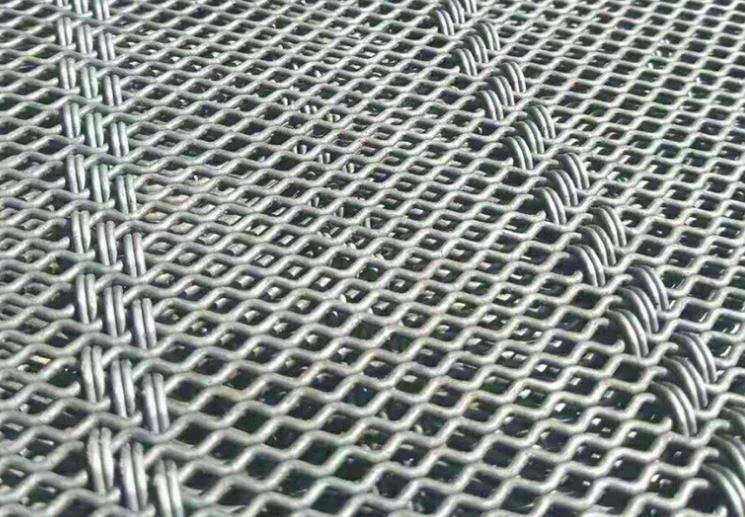

1. 破碎筛分阶段 采用三段一闭路流程:粗碎(颚式破碎机至300mm以下)→中碎(圆锥破碎机至75mm)→细碎(高压辊磨机至25mm)。关键环节是预先筛分,采用双层重型振动筛(上层筛孔40-50mm,下层15-20mm),筛板材质需选用高锰钢(ZGMn13)以抵抗铅锌矿石的高磨损性。云南会泽铅锌矿的实践表明,优化筛板开孔率至35%-40%可提升处理量15%。

2. 磨矿分级系统 采用球磨机与水力旋流器闭路循环,磨矿细度需达到-200目占65%-75%。螺旋分级机逐步被高频振动筛替代,如某选厂采用聚氨酯筛板(孔径0.15mm)控制分级粒度,使用寿命较金属筛网延长3倍。西藏甲玛铜铅锌矿引入德瑞克重叠式高频筛,使铅精矿品位提升至58%。

3. 浮选分离工艺 优先浮选(先铅后锌)和混合浮选是主流工艺。

关键技术包括:

铅浮选:采用乙硫氮+黄药组合捕收剂,pH值9-10,精选段使用阶梯式振动筛(不锈钢304筛板)脱水;

锌浮选:硫酸铜活化后使用丁黄药,扫选尾矿经斜管浓密机回收。

内蒙古东升庙选厂通过配置超声波筛板(孔径0.074mm),使锌回收率提高至92%。

4. 脱水干燥环节

精矿脱水采用陶瓷过滤机+热风干燥系统,尾矿处理多用高频脱水筛。江西银山铅锌矿选用聚酯纤维筛板(开孔率30%),含水率降至12%以下。

三、筛板配置关键技术解析

1. 材质选择标准

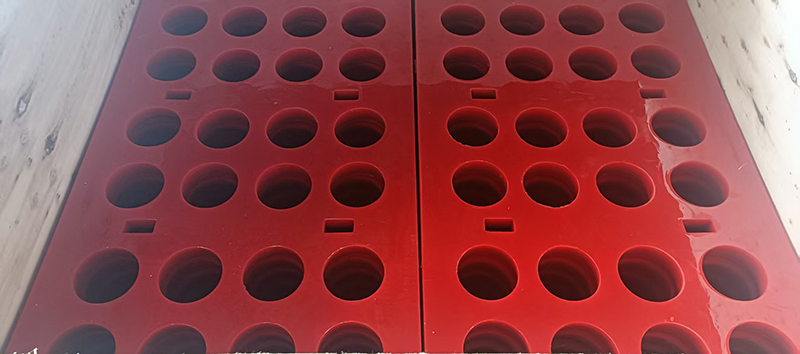

高应力工况:推荐橡胶筛板(耐冲击,寿命达6-8个月),如山东滨州力王的复合橡胶筛板,抗拉强度达15MPa;

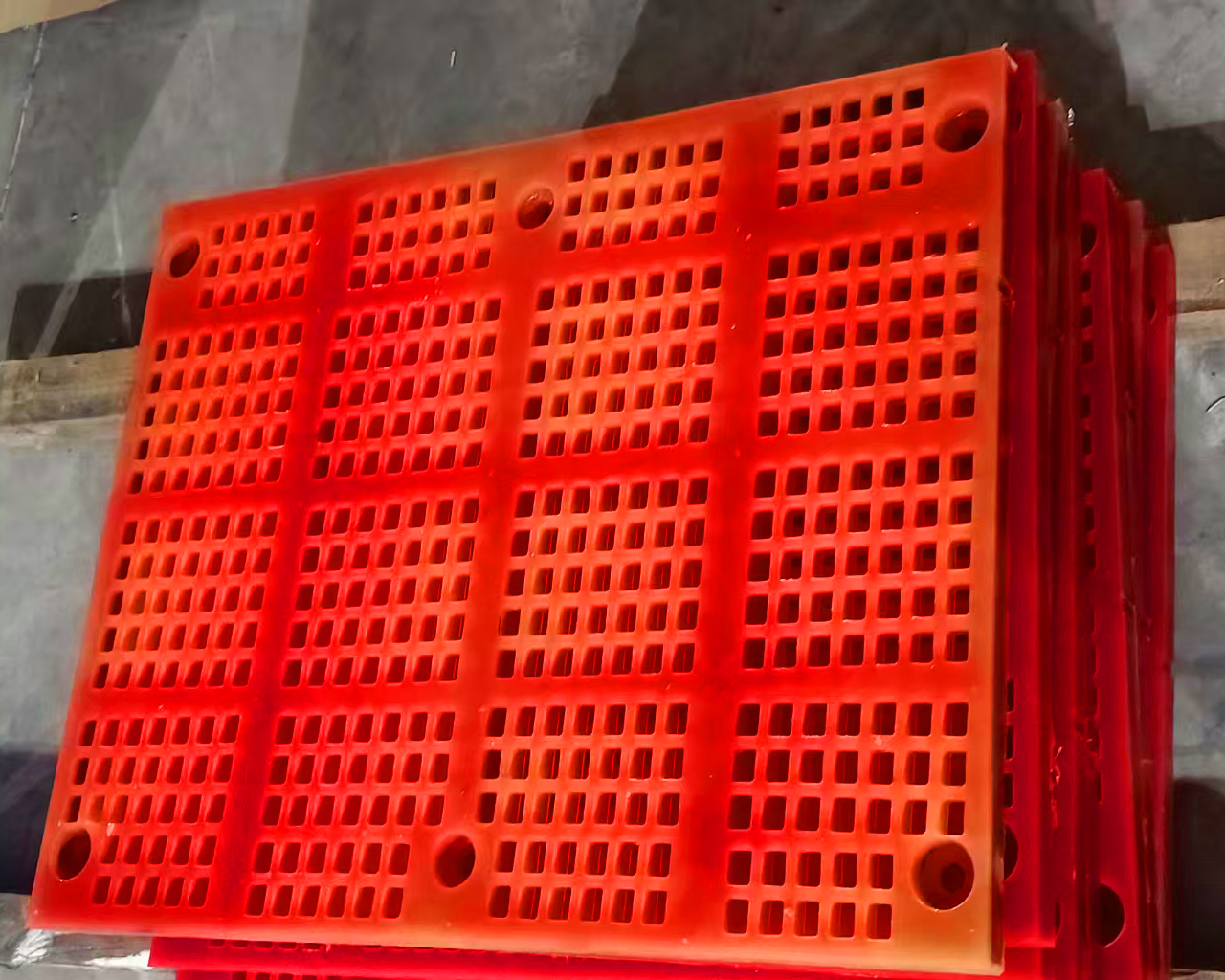

细粒筛分:采用聚氨酯筛板,最小开孔可至0.045mm,某选厂应用后筛分效率达95%;

高温环境:金属烧结筛板(如316L不锈钢)可耐受200℃工况。

2. 结构参数优化

开孔形状:铅锌矿粗筛宜用长条孔(防堵率提升20%),细筛采用方形孔;

倾角设计:振动筛倾角18°-25°时,处理量最大;

张紧方式:液压张紧系统比螺栓固定筛分效率高8%-12%。

3. 创新技术应用

自清洁筛板:湖南某企业研发的波浪形筛面,通过二次振动减少黏土堵塞;

智能监测系统:安装应变传感器实时监测筛板磨损,如云南驰宏锌锗的实践显示可减少非计划停机60%。

四、环保与智能化发展趋势

1. 绿色工艺革新

广东凡口铅锌矿采用"重介质预选-浮选"工艺,减少磨矿能耗30%; - 废水循环系统配合陶瓷筛板过滤,实现零排放。

2. 智能化升级 - 5G+AI视觉筛分:安徽铜陵有色集团引入智能识别系统,实时调整筛板振动参数; - 数字孪生技术:建立筛板磨损预测模型,更换周期精准至±5天。

当前铅锌选矿正朝着"高效、低耗、智能"方向发展。未来,纳米涂层筛板、微波活化分选等技术的突破将进一步推动行业升级。选厂需根据矿石特性动态优化筛分方案,例如处理氧化矿时可采用弹性杆筛替代传统筛板,而复杂硫化矿则适合组合式筛分系统。只有将工艺创新与设备适配性结合,才能实现资源效益最大化。

管理员

该内容暂无评论