铜矿选矿工艺的选择与筛网配置是矿山生产中的关键技术环节,直接影响资源利用率和经济效益。根据矿石性质、品位及市场需求的不同,铜矿选矿通常采用以下几种典型工艺路线:

一、铜矿选矿主流工艺解析

1. 浮选法 作为铜矿选矿的核心工艺,浮选法适用于硫化铜矿(如黄铜矿、斑铜矿)的处理。通过破碎-磨矿使矿物解离后,加入捕收剂(黄药类)、起泡剂(松醇油)和调整剂(石灰调节pH至9-11),利用矿物表面疏水性差异实现铜精矿分离。某大型铜矿的工业实践表明,采用阶段磨矿-混合浮选工艺,可使铜回收率提升至92%以上,精矿品位达25%铜。

2. 浸出-萃取-电积工艺(L-SX-EW) 针对氧化铜矿(如孔雀石、硅孔雀石)或低品位矿,常采用堆浸或搅拌浸出。硫酸溶液(浓度50-200g/L)将铜离子溶出后,通过LIX984N等萃取剂富集,最终电积得到阴极铜。智利Escondida铜矿的案例显示,该工艺处理含铜0.5%的矿石,生产成本较传统浮选降低30%。

3. 联合工艺 复杂铜矿(如铜钼共生矿)需采用重选-浮选联合流程。先用螺旋溜槽回收粗粒自然铜,再浮选细粒矿物。西藏某铜钼矿采用优先浮选铜-再选钼的工艺,铜精矿品位达28%的同时,钼回收率超过80%。

4. 生物冶金技术 对于难处理铜矿(如次生硫化矿),嗜酸菌(如Acidithiobacillus ferrooxidans)可氧化分解矿物。福建紫金山铜矿通过生物堆浸,使铜浸出率从传统酸浸的40%提升至75%。

二、筛分工艺的关键参数优化 筛分作为选矿前端的预处理环节,其效率直接影响后续作业效果。筛网选择需综合考虑以下因素:

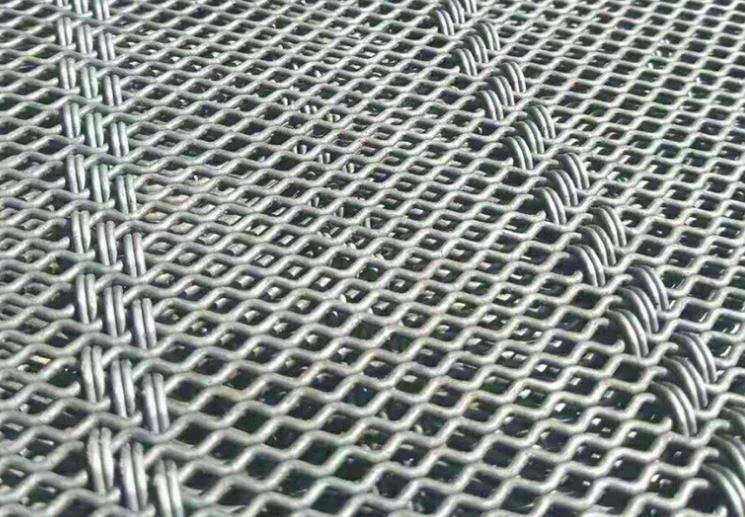

1. 筛网类型选择- 金属丝编织网:适用于中细粒级(0.1-10mm)筛分,304不锈钢丝网在酸性矿浆中寿命可达6个月。某选厂将原用的聚氨酯筛网改为双层不锈钢网(上层2mm/下层0.5mm),筛分效率从78%提升至92%。 - **聚氨酯筛网**:耐磨性强,适合处理含尖锐棱角的矿石。云南某铜矿在二段筛分采用聚氨酯方孔筛(孔径1.5mm),较金属网寿命延长3倍。 - **棒条筛**:用于粗碎前预先筛分(孔径50-150mm),可减少20%的破碎能耗。

2. 筛孔形状设计 - 方孔筛:标准筛型,适用于干法筛分。但当处理含水6%以上的矿料时,采用长条孔筛(如5×20mm)可减少堵塞,某湿式筛分系统改造后处理能力提高35%。 - **波浪形筛面:通过曲面设计增加物料弹跳,特别适合黏性矿石。江西德兴铜矿在-3mm粒级筛分中采用该设计,筛分效率提升至88%。

3. 工艺参数匹配-

筛网倾角:常规振动筛倾角15°-25°,对于细粒级(-0.5mm)可增至30°以提高通过率。但需注意,倾角每增加5°,筛网磨损速率将上升约18%。 -

振幅频率:处理5-10mm粒级时,推荐振幅3-5mm+频率900-1500r/min。某选厂通过将振幅从3mm调整至4.5mm,使-0.074mm粒级含量从12%降至8%。

三、技术创新与发展趋势

1. 智能分选技术 X射线透射(XRT)和激光诱导击穿光谱(LIBS)技术已开始应用于铜矿预选。西藏某矿采用TOMRA XRT分选机,在矿石入磨前抛废30%,使选矿能耗降低22%。

2. 筛分过程智能化 基于机器视觉的筛网状态监测系统可实时识别破损孔洞。中铝秘鲁Toromocho项目安装的SmartScreen系统,使筛网更换周期预测准确率达95%。

3. 新型筛网材料 碳化硅增强聚氨酯复合材料展现出优异性能,实验室数据显示其耐磨性是传统材料的4倍,预计可使细筛(-0.3mm)作业成本降低40%。

四、生产实践中的关键控制点

1. 矿石性质适应性调整 当处理高泥化矿石(含泥量>15%)时,建议采用高压水冲洗筛面(压力0.3-0.5MPa),并搭配孔径放大10%-15%的防堵筛网。刚果(金)某氧化铜矿的实践表明,该措施可使筛分效率维持在85%以上。

2. 经济性平衡 筛网成本约占选矿总成本的1.5%-3%。技术经济分析显示,对于处理量2000t/d的选厂,选用进口高强度筛网(单价高30%)反而可使年综合成本降低12万元。

3. 环保要求响应 湿法筛分系统的循环水处理需配套旋流器+浓密机,确保回用水固体含量<50mg/L。最新《铜矿选矿废水排放标准》(GB 25467-2025)要求铜离子排放浓度≤0.5mg/L。

通过优化工艺路线与筛分参数,现代铜矿选矿已实现从"粗放式"向"精准化"的转型。未来随着AI技术和新型材料的应用,选矿回收率有望突破95%的技术瓶颈,为全球能源转型提供关键金属保障。

管理员

该内容暂无评论