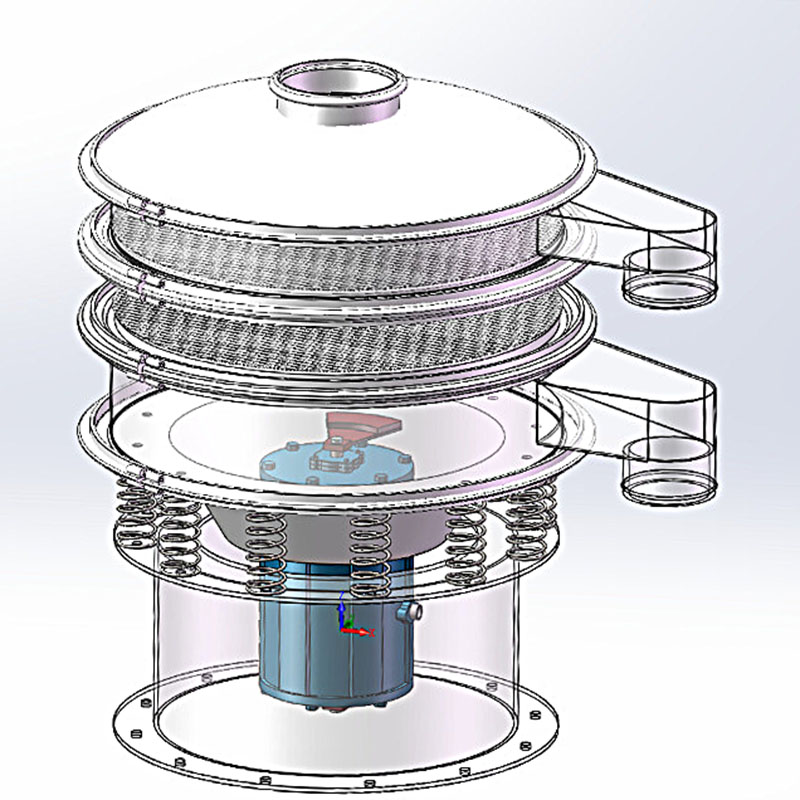

旋振筛是一种利用振动电机产生的激振力使筛箱作周期性旋摆运动的高效筛分设备,广泛应用于化工、食品、医药、冶金等行业对颗粒、粉末物料的精细分级。其核心工作原理是通过上下偏心块(不平衡重锤)的旋转产生三维复合振动——水平、垂直和倾斜方向的运动叠加,使物料在筛面上呈现螺旋状扩散运动轨迹,从而实现高效率的筛分与除杂。

一、旋振筛的核心结构特征

1. 振动源系统

采用立式振动电机作为动力源,通过调节上下偏心块的夹角(0-90°可调)可改变激振力大小与物料运动轨迹。当上下偏心块完全重合时激振力最大,筛分效率最高;夹角减小时激振力减弱,适合易碎物料的温和筛分。

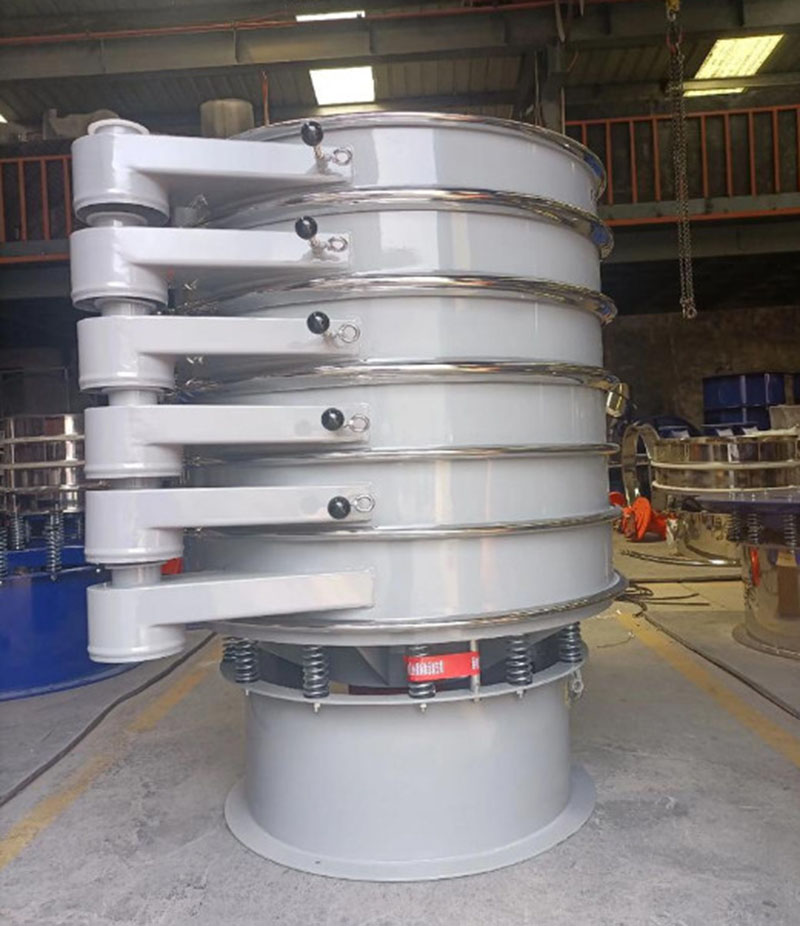

2. 多层筛网设计

标准机型可配置1-5层筛网(如三元旋振筛采用三层筛网结构),每层筛网孔径逐级递减,实现多级分类。筛框采用子母式扣压结构,通过橡胶球弹跳辅助清网,防止堵孔率可控制在3%以下。

3. 减震系统

配备高性能橡胶弹簧或钢制螺旋弹簧,能有效吸收80%以上的振动能量,降低设备对基础的冲击。以直径1000mm的旋振筛为例,其空载噪声可控制在75分贝以下。

二、筛网的核心性能要求

1.材料耐受性

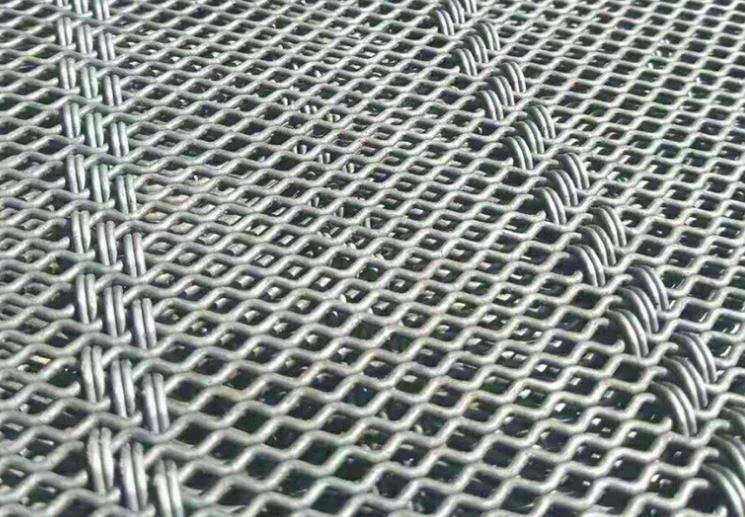

耐腐蚀性:食品医药级应用需采用316L不锈钢(Cr-Ni-Mo含量≥16-18/12-14/2-3),盐雾试验500小时无锈蚀;化工领域可选2205双相不锈钢(PREN值≥35)。

耐磨指数:筛分石英砂等硬质物料时,筛网表面硬度需达到HV600以上,使用寿命应超过800工作小时。

2. 力学性能标准

抗拉强度:金属编织网径向抗拉强度≥850MPa,纬向≥800MPa;聚氨酯筛板撕裂强度需>60kN/m。

开孔精度:标准筛网孔径公差控制在±5%以内,精密筛分(如医药粉剂)要求±2μm的孔径偏差。

3. 动态响应特性

共振规避:筛网固有频率应避开设备工作频率(通常1450-1500rpm)的±15%范围,防止共振撕裂。

疲劳寿命:在2000万次循环振动测试后,筛网破损率应<0.1%。实验室数据显示,经预张紧处理的筛网可提升30%使用寿命。

三、技术创新发展趋势

1. 智能监测系统

新型旋振筛集成振动传感器和AI分析模块,可实时监测筛网张力变化。当筛网松弛度超过设定阈值(通常为初始张力的15%)时自动报警,避免因筛网松弛导致的物料透筛率下降(实测可减少20%的次品率)。

2. 复合型筛网材料

德国最新研发的碳纤维-聚醚醚酮(CF-PEEK)复合筛网,比传统金属网减重40%,耐磨性提升5倍,特别适合高附加值物料的超精细筛分(可达500目)。

3. 环保设计革新

采用全封闭结构的防尘型旋振筛,配合负压抽吸系统,可使作业环境粉尘浓度从100mg/m³降至2mg/m³以下,满足OSHA标准要求。某锂电正极材料生产线的实测数据显示,封闭式设计使原料损耗率从1.2%降至0.3%。

四、典型应用场景对比

| 行业 | 筛网类型 | 孔径范围 | 特殊要求 |

|-------------|-------------------|-------------|---------------------------|

| 制药 | 316L电解抛光网 | 20-500μm | 符合FDA 21 CFR 177.2600 |

| 石英砂 | 65Mn弹簧钢编织网 | 0.5-10mm | 表面渗碳处理(层深0.3mm) |

| 面粉加工 | 尼龙丝径编织网 | 80-200目 | 抗静电处理(电阻<10⁹Ω) |

| 锂电池材料 | 聚氨酯模压筛板 | 45-325目 | 金属杂质含量<50ppm |

实践表明,在碳酸锂分级应用中,采用超声波辅助系统的旋振筛可使325目筛网的通过率从常规的82%提升至95%,同时筛网更换周期从7天延长至21天。这种技术融合代表未来筛分设备的发展方向——通过材料科学与智能控制的协同创新,持续突破传统筛分的效率瓶颈。

管理员

该内容暂无评论