筛孔孔型对筛分效率的影响是一个涉及物料特性、机械设计和工艺流程的复杂问题。不同形状的筛孔通过改变有效筛分面积、物料通过路径和堵塞概率等因素,直接决定了筛分设备的处理能力和分级精度。以下是各类孔型对筛分效率的具体影响机制及实际应用分析:

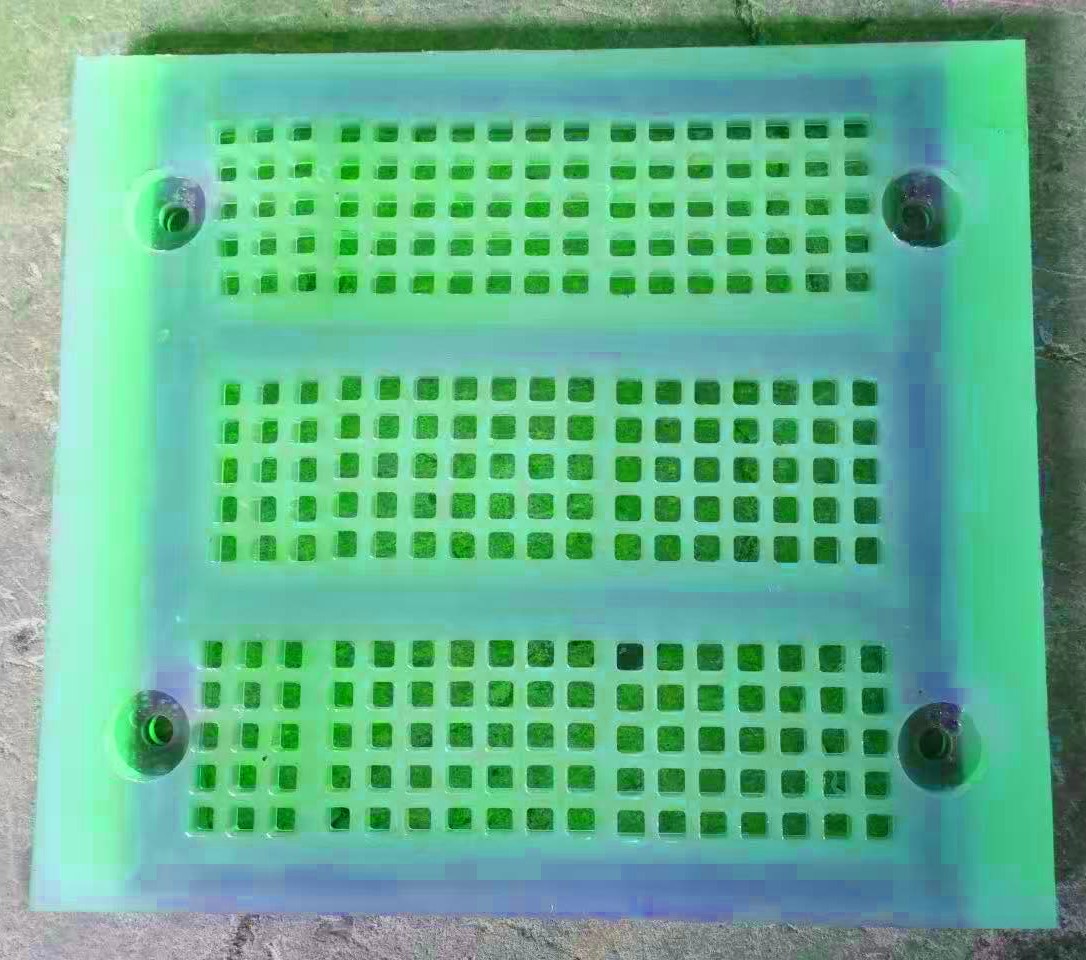

一、方孔筛的力学特性与效率表现

方孔筛网因其规则的几何结构,在干法筛分中表现出独特的优势。当物料粒径接近筛孔尺寸时,方形对角线长度(约为边长的1.414倍)可临时允许略大的颗粒通过,这种"弹性筛分"现象使得方孔筛在处理边界粒径物料时具有更高的通过率。例如在建筑骨料分级中,10mm方孔筛实际可通过最大14mm的扁平状碎石。但这也导致分级精度下降约5%-8%,需通过多层筛网组合来补偿。方孔锐利的棱角易产生卡料,当处理粘性物料如湿黏土时,堵塞率可达圆孔的2-3倍,需配合弹跳球清堵装置使用。

二、圆孔筛的流体动力学优势

圆孔筛因其无方向性的开口特征,在湿法筛分场景中表现突出。实验室对比数据显示,处理石英砂时圆孔筛的透筛速度比方孔快15%-20%,这源于圆形开口的流线型边界减少了流体阻力。在矿山旋流筛中,圆孔能形成稳定的涡流场,使细颗粒快速向筛面集中。但圆孔的有效筛分面积通常比同尺寸方孔小21%(计算式为1-π/4),这意味着需要更大的筛面或更高频率的振动来维持处理量。特殊设计的锥形圆孔(上大下小)可降低堵塞风险,在煤炭洗选作业中能将筛网寿命延长至3000小时以上。

同时,圆孔筛对透筛后的物料粒度控制较为精准,误差较小,在试验筛、标准筛等使用方面有较大优势。

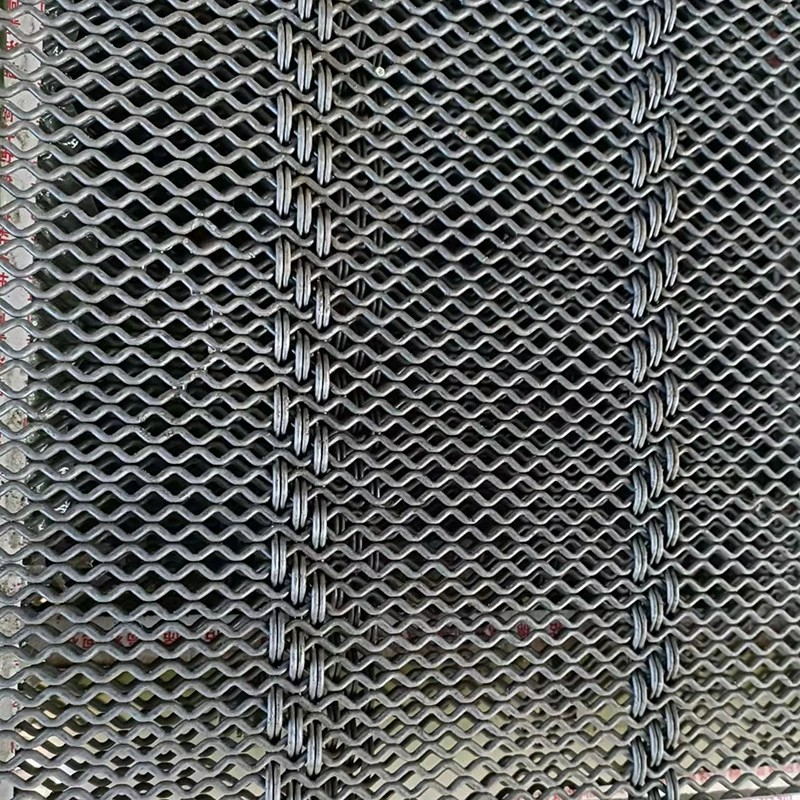

三、矩形孔的特殊应用场景

长宽比超过1:3的矩形孔专门用于纤维状物料分级。在木屑筛分中,30×5mm的矩形孔可使长条状木纤维的通过效率提升40%,而常规圆孔筛同样工况下会产生严重的架桥现象。但矩形孔存在明显的方向敏感性,必须确保物料运动方向与长边垂直,否则有效开口面积会锐减60%以上。最新型的可调式矩形孔筛网通过液压调节机构,能实时改变孔缝宽度以适应不同含水率的秸秆类物料。

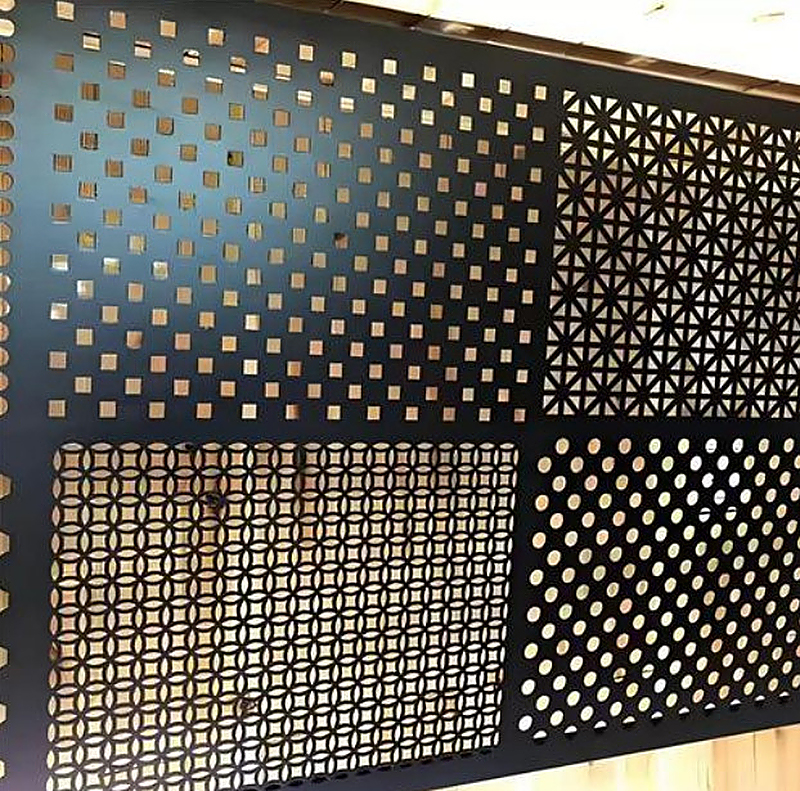

四、异形孔的技术突破

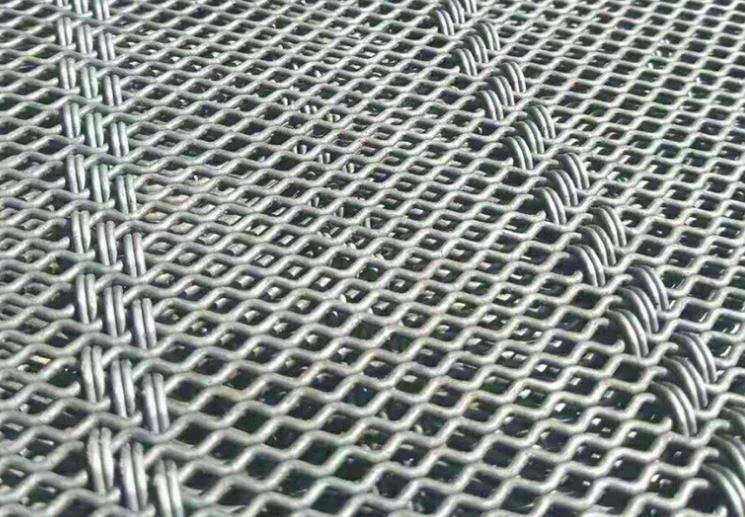

1. 菱形孔结合了方孔与矩形孔的特点,其交错排列方式能使筛面强度提升30%,在重型矿石初筛中可承受200mm大块物料的冲击。某铁矿厂实践表明,采用60°倾角的菱形孔筛网比传统方孔减少15%的盲区面积。

2. 不规则孔(如波浪形、六边形)通过打破周期性排列,能有效抑制颗粒系统的共振效应。在精细化工领域,特殊设计的分形孔筛网可将微粉(<100目)的筛分效率从常规的65%提升至82%。这类筛孔通过计算机模拟优化,使物料在筛面呈现布朗运动式的随机扩散。

五、复合孔型的协同效应

现代筛分设备常采用混合孔型设计:上层用大尺寸方孔快速分离,中层采用圆孔精确分级,下层配置矩形孔回收细长颗粒。某水泥厂的实测数据显示,这种三级复合筛分系统使熟料筛分效率从单层筛的78%提升至93%,能耗降低22%。智能筛网还能根据实时物料分析自动调节孔型组合,如德国Siebtechnik公司开发的电控变形筛网,可通过记忆合金改变孔型以适应物料变化。

六、堵塞机制的差异性分析

孔型对堵塞的影响呈现非线性特征:当物料粒径/孔径比在0.7-1.3区间时,方孔堵塞概率是圆孔的1.8倍;但当该比值超过1.5时,圆孔因"拱效应"更易形成永久性堵塞。最新研究显示,五边形孔在抗堵塞方面表现最优,其不对称结构能破坏颗粒间的力链网络。在黏土筛分中,五边形孔的连续工作时间可达方孔的3倍。

筛孔设计已从经验型向计算模型驱动转变。离散元模拟(DEM)技术能精确预测不同孔型下的颗粒行为,如EDEM软件可模拟百万级颗粒在复杂孔型中的运动轨迹。未来随着3D打印筛网的普及,梯度变化孔型、动态调节孔型等创新设计将进一步提升筛分效率的极限。实践表明,最优孔型选择需综合考虑物料粒度分布、形状系数、含水率等12项参数,没有放之四海而皆准的解决方案。

管理员

该内容暂无评论