橡胶筛板作为一种广泛应用于矿山、冶金、建材等行业的高效筛分设备配件,其安装方式与结构设计直接影响筛分效率和设备寿命。以下是关于橡胶筛板安装及结构的详细说明:

一、橡胶筛板的结构特点

1. 材质组成

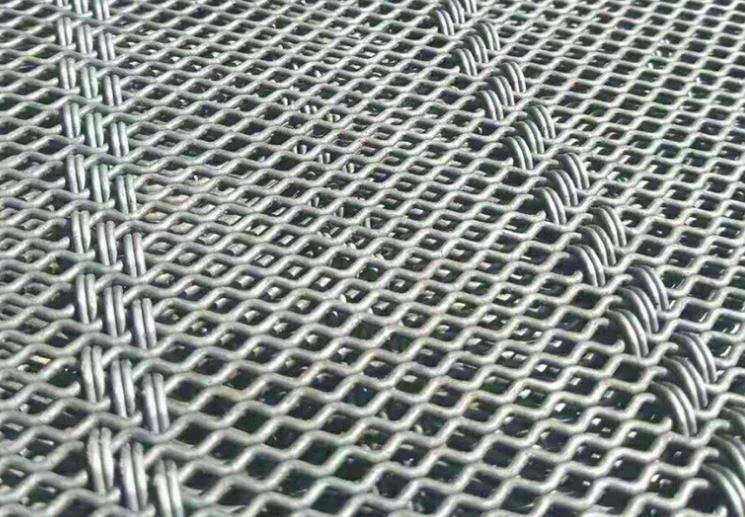

橡胶筛板通常由耐磨橡胶(如天然橡胶或合成橡胶)与增强骨架(如聚氨酯、钢丝或纤维织物)复合制成。橡胶层具备优异的抗冲击性和耐磨性,而骨架层则提供结构支撑,防止变形。部分高端产品还会在表面设计凸点或沟槽,以提升筛分精度。

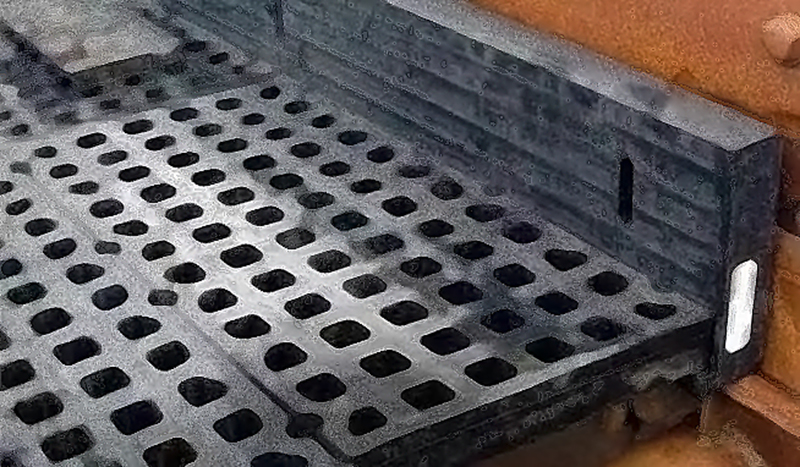

2. 模块化设计

现代橡胶筛板多采用分块式结构,通过拼接安装。例如,某些型号的筛板由多个独立小块组成,每块边缘设有卡槽或螺栓孔,便于快速更换局部磨损区域,降低维护成本。

3. 开孔形式

筛孔形状多样,包括圆形、方形、条形等,根据物料特性(如粒度、湿度)选择。例如,圆形孔适合颗粒物料,条形孔则用于高粘度物料的筛分。部分筛板还采用“阶梯式”开孔设计,减少堵塞风险。

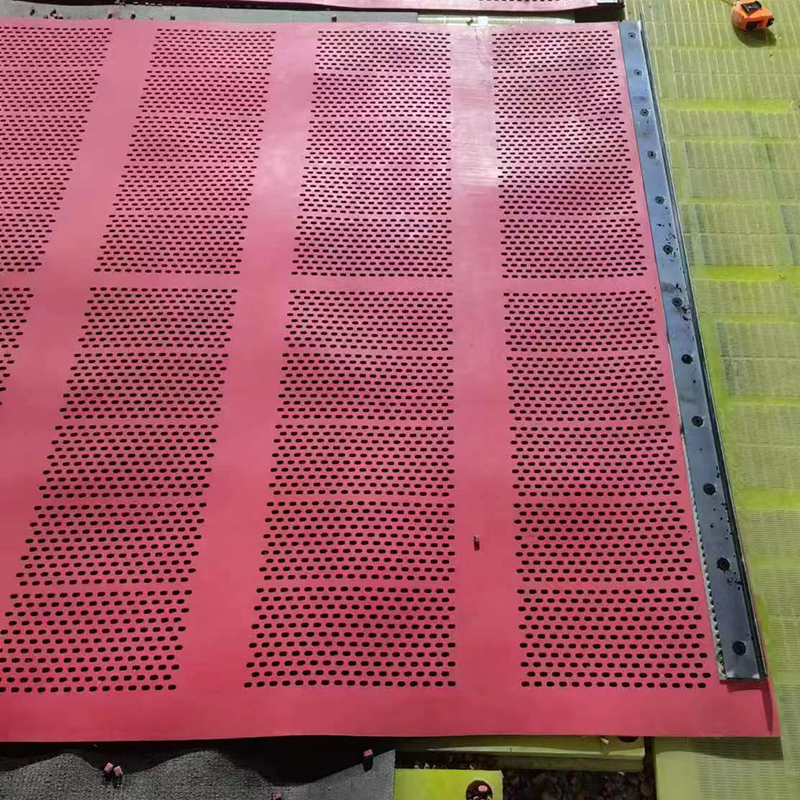

4. 加工类型

筛板一般采用模压工艺,利用300吨以上压力机,采用高压及控温来实现橡胶及辅料的合成。筛网一般采用冲孔加工,使用相对厚度橡胶板,通过冲床冲孔来加工相应孔径筛网。

二、安装方式及注意事项

1.安装前的准备工作

检查筛机框架:确保安装面平整无变形,螺栓孔位对齐。

清洁筛框:清除残留物料和油污,避免影响橡胶筛板与框架的贴合度。

核对筛板规格:确认筛孔尺寸、厚度与生产需求匹配。

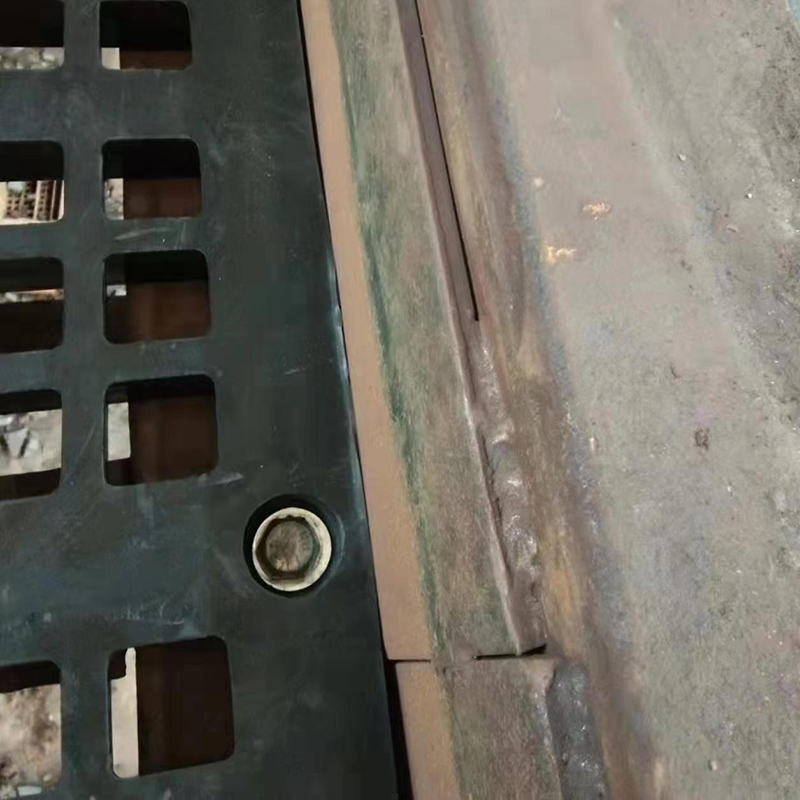

2. 常见安装方法

螺栓固定式:适用于重型筛分设备。将筛板平铺于筛框上,通过边缘预制的螺栓孔与框架紧固,需均匀拧紧以避免应力集中。部分设计采用防松螺母,防止振动导致的松动。

卡扣式安装:轻型筛板多采用此方式,依靠橡胶弹性卡入筛框的凹槽中,无需工具即可完成,适合频繁更换的场合。

胶粘式固定:对于特殊形状的筛机,可使用高强度粘合剂将筛板粘接在框架上,但需注意粘合剂的耐温性和抗老化性能。

3. 安装后的调试

张力调整:确保筛板张紧适度,过松易导致物料堆积,过紧则可能加速橡胶疲劳开裂。

试运行检测:空载运行5-10分钟,观察筛板是否与框架碰撞或异常振动,必要时重新调整。

三、结构优化与维护建议

1. 抗堵塞设计

部分橡胶筛板采用“自清洁”结构,如倾斜孔壁或弹性变形设计,通过振动自动弹落粘附的物料。用户也可定期用高压水枪或软毛刷清理筛孔。

2. 延长寿命的措施

避免超负荷运行:控制进料量和物料硬度,减少对橡胶的冲击磨损。

定期检查紧固件:尤其在连续振动环境下,螺栓易松动,建议每周巡检一次。

存储条件:闲置筛板应置于阴凉干燥处,远离紫外线直射和化学腐蚀性环境。

3. 创新结构案例

根据专利文献(如CN201921034932.2),某些新型橡胶筛板采用“双层复合结构”,上层为高弹性橡胶,下层为金属网格,兼具柔性与刚性,适用于高频率筛分场景。

四、应用场景与选型指南

矿山行业:优先选择加厚型橡胶筛板,孔径需略大于目标物料粒径,以应对大块矿石的冲击。

食品加工:选用食品级橡胶材质,筛孔边缘需光滑无毛刺,避免污染。

环保领域:如污水处理中,可选用耐腐蚀橡胶并搭配条形筛孔,防止纤维类杂物堵塞。

通过合理选择结构和规范安装,橡胶筛板可显著提升筛分效率,降低设备能耗。用户应根据实际工况灵活调整维护周期,以最大化其经济效益。

管理员

该内容暂无评论