在矿山、冶金、建材等行业中,橡胶筛网筛板作为一种重要的筛分设备部件,其性能直接影响筛分效率和设备寿命。物料的硬度作为关键物理特性之一,与橡胶筛板的耐磨性、抗冲击性及使用寿命密切相关。本文将系统分析物料硬度对橡胶筛网使用效果的影响机制,并结合实际应用场景提出优化建议。

一、橡胶筛板的材料特性与核心优势

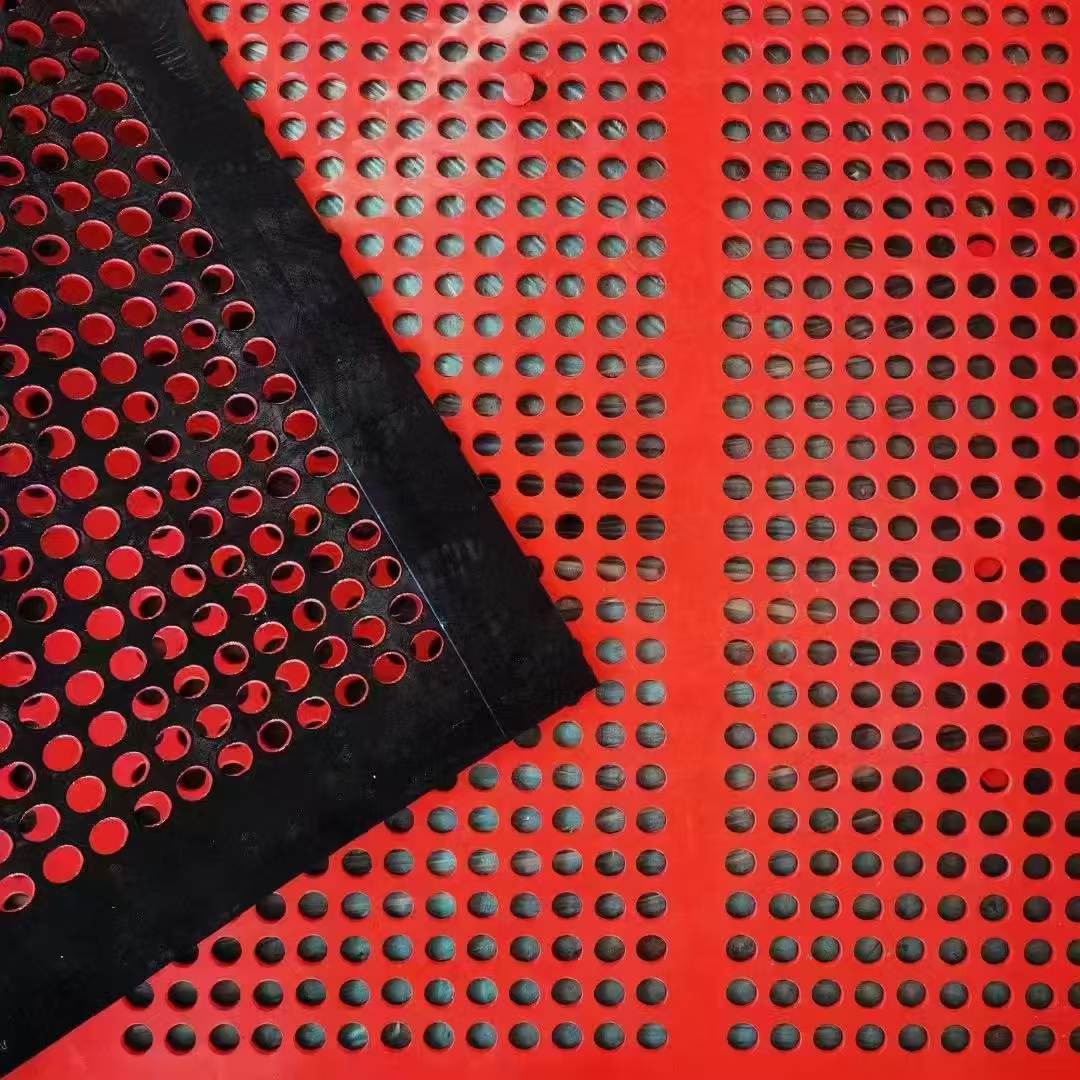

橡胶筛板通常采用天然橡胶与合成橡胶(如丁苯橡胶、顺丁橡胶)复合制成,通过添加炭黑、硫化剂等提升性能。相较于传统金属筛板,其核心优势体现在三方面:

1. 耐磨性能突出:百度百科资料显示,优质耐磨橡胶筛板的肖氏硬度可达60-90HA,通过弹性变形可缓冲物料冲击,降低表面磨损。例如在铁矿筛分中,橡胶筛板寿命可达金属筛板的2-3倍。

2. 降噪防堵效果显著:橡胶的高阻尼特性可降低设备运行噪音15-20分贝,同时其非粘附性表面能减少潮湿物料的堵塞概率。

3. 抗腐蚀性强:在酸碱性环境中(如磷矿筛选),橡胶材料耐腐蚀性远优于金属,避免因锈蚀导致的筛孔变形。

二、物料硬度与橡胶筛板的动态相互作用

(1)低硬度物料(莫氏硬度≤3)的适配性

对于煤炭、石膏等软质物料,橡胶筛板的弹性模量(通常为5-50MPa)能有效吸收冲击能量。此时筛板磨损主要表现为表面轻微划伤,寿命可达12-18个月。但需注意:

- 过低的橡胶硬度(<60HA)可能导致筛板在持续载荷下产生永久变形,建议选择70-80HA的中高硬度橡胶。

- 细颗粒(<1mm)易嵌入筛孔,需采用聚氨酯包边或添加防静电剂提升自清洁性。

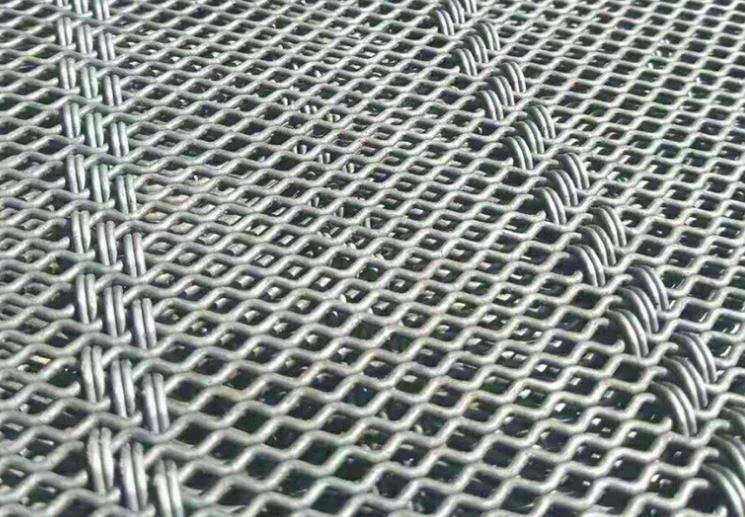

(2)中高硬度物料(莫氏硬度4-7)的挑战与应对

面对石英砂(莫氏硬度7)、石灰石(硬度3-4)等物料时,橡胶筛板面临严峻考验:

- 微观磨损机制:中国矿山机械网数据显示,筛分石英砂时,橡胶表面会形成"犁沟效应",每小时磨损量可达0.05-0.1mm。此时需采用超耐磨配方,如添加纳米二氧化硅或碳化钨颗粒(参考百度百科"耐磨橡胶筛板"词条)。

- 结构优化方案:阶梯式筛孔设计可分散物料冲击力,某选矿厂案例表明,这种结构使筛板寿命延长40%。同时,增加筛板厚度至50mm以上(标准型为25-30mm)能提升抗穿透性。

(3)极高硬度物料(莫氏硬度>7)的极限工况

金刚石、刚玉等超硬物料(硬度9-10)会对橡胶筛板造成灾难性磨损:

- 实验数据表明,筛分刚玉颗粒时,普通橡胶筛板8小时即出现贯穿性破损。此时需采用:

- 复合结构:如"钢骨架+橡胶衬里"设计(搜狐新闻报道某企业专利技术),通过金属骨架承担主要载荷。

- 特种橡胶:如氢化丁腈橡胶(HNBR),其耐磨指数可达普通橡胶的5倍以上,但成本增加约300%。

三、关键参数匹配模型

建立物料硬度与橡胶筛板参数的对应关系至关重要:

| 物料莫氏硬度 | 推荐橡胶硬度(HA) | 建议厚度(mm) | 特殊处理方案 |

|--------------|-------------------|----------------|--------------|

| ≤3 | 65-75 | 25-30 | 表面抛光处理 |

| 4-6 | 75-85 | 30-40 | 添加耐磨填料 |

| 7-8 | 85-90 | 40-50 | 钢绳增强结构 |

| >8 | 90+或金属复合 | ≥50 | 多层复合设计 |

四、应用场景优化案例

1.铜矿筛分系统改造:某矿山原使用60HA橡胶筛板处理含石英脉石(硬度7)的铜矿石,筛板平均寿命仅3周。改用88HA的碳化钨改性筛板后,寿命延长至11周,年节省更换成本27万元。

2.建筑垃圾回收线:针对混凝土碎块(硬度5-6)与钢筋混杂工况,采用分层筛分设计:上层用钢制筛板拦截钢筋,下层用80HA橡胶筛板处理混凝土颗粒,系统故障率下降60%。

五、未来技术发展方向

1. 智能感知材料:研发嵌入光纤传感器的橡胶筛板,实时监测磨损深度和应力分布。

2. 梯度功能材料:表面层采用高硬度改性橡胶(90HA),底层保持75HA弹性,实现"外刚内柔"的特性组合。

3. 仿生结构应用:借鉴穿山甲鳞片排列原理,设计非均匀硬度分布的筛面,局部耐磨性可提升50%以上。

结语

物料硬度与橡胶筛板的匹配是系统工程,需综合考量硬度参数、结构设计、成本控制等多维因素。随着新材料技术的发展,未来橡胶筛板在极端工况下的适用性将得到进一步拓展。企业应根据具体物料特性开展针对性选型,必要时联合科研机构进行定制化开发,以实现筛分效率与经济效益的最大化平衡。

管理员

该内容暂无评论