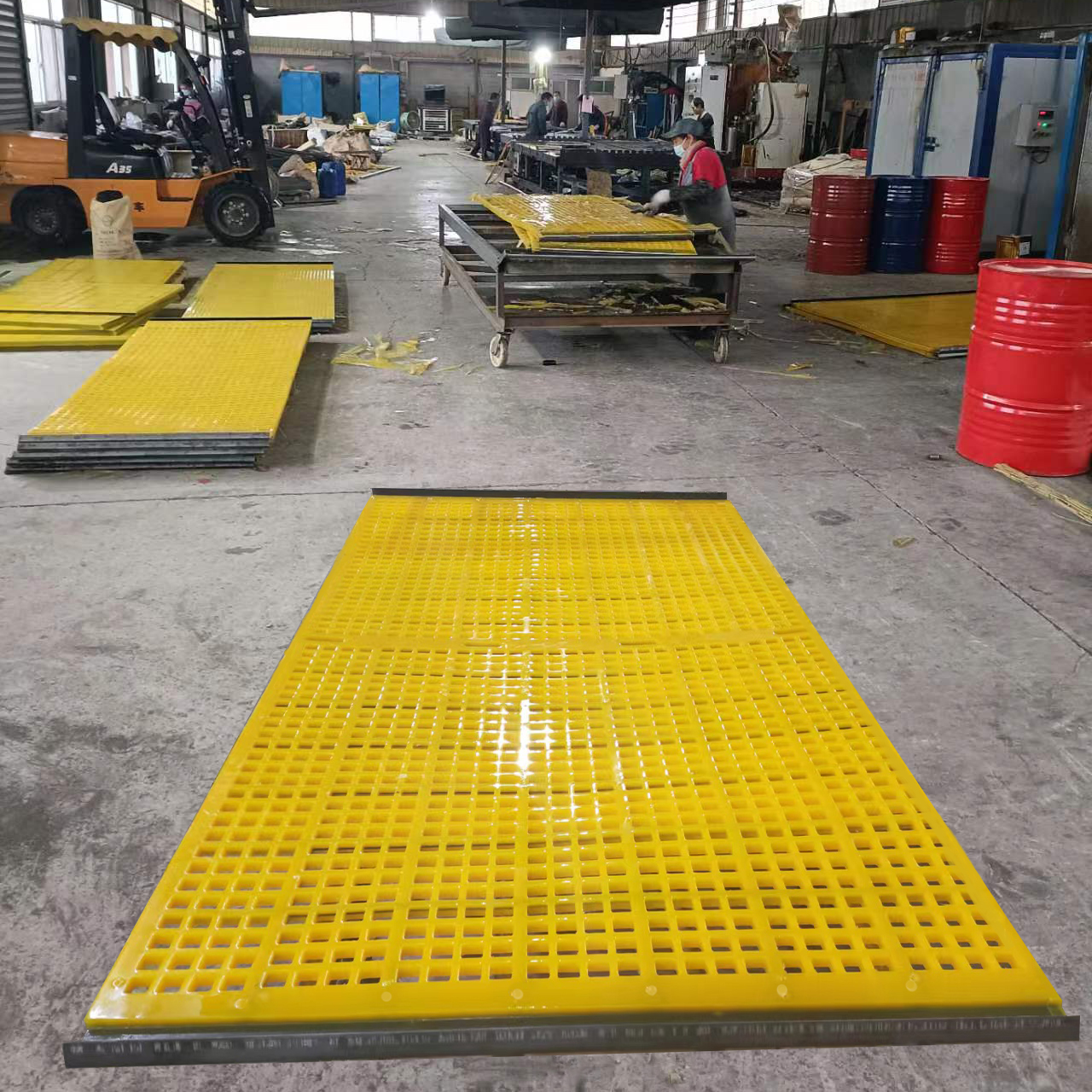

聚氨酯筛网作为矿山、冶金、煤炭等行业的重要筛分设备,凭借其耐磨、耐腐蚀、噪音低等优势,在近十年间获得了广泛应用。然而随着使用场景的不断拓展和环境要求的日益严苛,该材质筛网在实际应用中也暴露出若干亟待解决的技术瓶颈。这些问题的存在不仅制约了产品性能的充分发挥,更在一定程度上阻碍了其在更广阔领域的推广进程。

1 在极端温度环境下的性能衰减是最为突出的技术难题。通过对东北地区铁矿选矿厂的跟踪调查发现,当环境温度降至-25℃时,聚氨酯筛网的弹性模量会骤降40%以上,导致筛面出现明显脆化现象。某大型煤矿的实测数据显示,冬季筛网断裂事故发生率较常温环境高出3.8倍。而在南方地区的水泥厂,持续接触80℃高温物料的筛网,其肖氏硬度会在三个月内下降15-20个点,热氧老化导致的龟裂问题使筛网平均寿命缩短30%。这种温度敏感性严重限制了产品的适用范围,迫使部分北方企业冬季不得不换回金属筛网,而高温物料处理企业则需频繁更换筛网,大幅增加了生产成本。

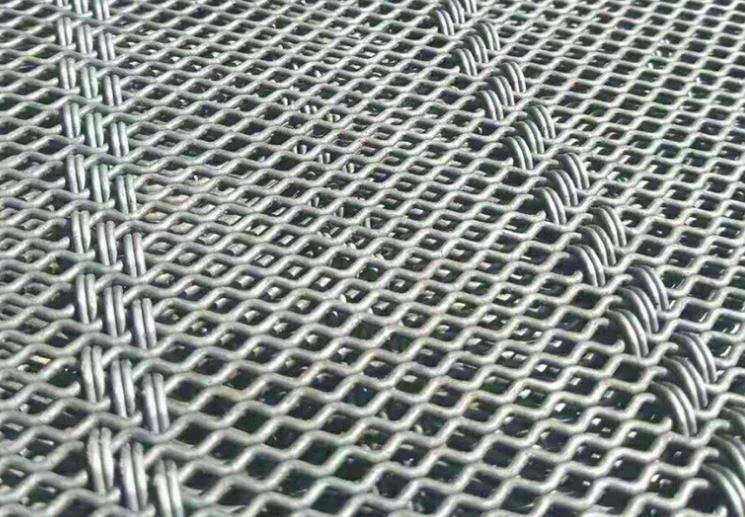

2 .透筛效率问题则是制约产能提升的关键因素。对比试验表明,在相同筛分面积下,聚氨酯筛网的通过量仅为金属编织筛网的65%-75%。这主要源于两个结构特性:一是为保证耐磨性而设计的3-5mm厚度,远厚于金属筛网的0.8-1.2mm;二是受模具工艺限制,开孔率通常不超过45%,而编织筛网可达60%以上。某铜矿的实践案例显示,改用聚氨酯筛网后,虽然使用寿命延长了4倍,但单台筛机月处理量减少了约800吨。这种矛盾在现代化大型振动筛(宽度达3.5-4.2米)上表现得尤为明显,迫使部分企业通过增加筛机数量来弥补产能损失,反而抵消了聚氨酯筛网的耐用优势。

3.抗冲击性能的不足则暴露出材料力学特性的局限性。实验室冲击测试数据显示,当粒径超过150mm的矿石以5m/s速度冲击时,聚氨酯筛面的塑性变形量是锰钢筛网的2.3倍。现场观察发现,在铁矿粗碎环节,大块矿石的连续冲击会导致筛孔周边产生"喇叭口"形变,进而引发筛孔尺寸失准。更严重的是,某钼矿因落差3米的给料冲击,曾出现整张筛网结构性断裂的事故。这种特性使得聚氨酯筛网在初级破碎工位的应用受到明显制约,目前主要集中于中细粒级的筛分环节。

针对温度适应性的突破,行业正沿着三个技术路线进行攻关:

在原料方面,德国巴斯夫开发的耐寒型聚醚多元醇可将低温韧性临界点下延至-35℃;日本三菱的纳米改性MDI体系则使热变形温度提升至120℃。结构设计上,新疆某企业创新的双层复合结构,表层采用高硬度配方保证耐磨,底层使用弹性体维持低温韧性,在准噶尔盆地-30℃环境中实现了全年使用。工艺改进方面,山东筛网制造商开发的梯度硫化技术,通过精确控制不同区域的交联密度,使单张筛网同时具备边缘抗冲击性和中部高开孔率的特性。

提升透筛效率的革新则集中在几何优化领域。河北工业大学研发的"倒锥形+直通式"复合孔型,通过流体力学模拟将透筛率提高了18%。更具突破性的是江苏某企业开发的3D打印筛网技术,借助参数化建模实现了0.1mm精度的孔型控制,创造出仿生学结构的"涡流导孔",在保持2.5mm厚度的前提下,使开孔率达到惊人的58%。配合新型振动电机创造的椭圆运动轨迹,某铁矿的干法筛分效率已接近金属筛网水平。

抗冲击性能的改善则呈现出多学科交叉的特点。材料领域,杜邦公司与中南大学合作开发的碳纤维增强聚氨酯复合材料,冲击强度提升了270%。结构创新上,南非矿企发明的"缓冲筛面"系统,在传统筛网上方20cm处加装高分子弹性网格,成功将冲击动能衰减60%。智能监测方面,中国矿大研发的应力分布实时监测系统,通过嵌入式传感器网络预警局部过载,预防性维护使筛网意外破损率下降45%。

这些技术突破的产业化应用仍需产业链协同推进。原材料供应商需要建立更精确的分子设计数据库,筛网制造商应当完善CAE仿真设计能力,而用户端则需优化设备配套和工艺参数。值得关注的是,国际标准化组织(ISO)正在制定的《弹性体筛网通用技术规范》,将为产品性能评价提供统一标尺。国内相关行业协会也应加快建立全生命周期评价体系,推动形成原料研发-产品设计-工况适配的闭环创新生态。

从长远看,聚氨酯筛网的技术进化可能引发筛分工艺的革新。智能自修复材料的应用将实现微裂纹的自动愈合;可变刚度筛面可能根据物料特性自动调节硬度;而5G远程监控系统的普及将使预防性维护成为常态。这些突破不仅会解决当前的技术瓶颈,更可能重新定义弹性体筛分设备的技术标准。对于行业参与者而言,唯有持续创新、开放协作,才能充分释放这一绿色筛分技术的巨大潜力。聚氨酯筛网作为矿山、冶金、煤炭等行业的重要筛分设备,凭借其耐磨、耐腐蚀、噪音低等优势,在近十年间获得了广泛应用。然而随着使用场景的不断拓展和环境要求的日益严苛,该材质筛网在实际应用中也暴露出若干亟待解决的技术瓶颈。这些问题的存在不仅制约了产品性能的充分发挥,更在一定程度上阻碍了其在更广阔领域的推广进程。

在极端温度环境下的性能衰减是最为突出的技术难题。通过对东北地区铁矿选矿厂的跟踪调查发现,当环境温度降至-25℃时,聚氨酯筛网的弹性模量会骤降40%以上,导致筛面出现明显脆化现象。某大型煤矿的实测数据显示,冬季筛网断裂事故发生率较常温环境高出3.8倍。而在南方地区的水泥厂,持续接触80℃高温物料的筛网,其肖氏硬度会在三个月内下降15-20个点,热氧老化导致的龟裂问题使筛网平均寿命缩短30%。这种温度敏感性严重限制了产品的适用范围,迫使部分北方企业冬季不得不换回金属筛网,而高温物料处理企业则需频繁更换筛网,大幅增加了生产成本。

透筛效率问题则是制约产能提升的关键因素。对比试验表明,在相同筛分面积下,聚氨酯筛网的通过量仅为金属编织筛网的65%-75%。这主要源于两个结构特性:一是为保证耐磨性而设计的3-5mm厚度,远厚于金属筛网的0.8-1.2mm;二是受模具工艺限制,开孔率通常不超过45%,而编织筛网可达60%以上。某铜矿的实践案例显示,改用聚氨酯筛网后,虽然使用寿命延长了4倍,但单台筛机月处理量减少了约800吨。这种矛盾在现代化大型振动筛(宽度达3.5-4.2米)上表现得尤为明显,迫使部分企业通过增加筛机数量来弥补产能损失,反而抵消了聚氨酯筛网的耐用优势。

抗冲击性能的不足则暴露出材料力学特性的局限性。实验室冲击测试数据显示,当粒径超过150mm的矿石以5m/s速度冲击时,聚氨酯筛面的塑性变形量是锰钢筛网的2.3倍。现场观察发现,在铁矿粗碎环节,大块矿石的连续冲击会导致筛孔周边产生"喇叭口"形变,进而引发筛孔尺寸失准。更严重的是,某钼矿因落差3米的给料冲击,曾出现整张筛网结构性断裂的事故。这种特性使得聚氨酯筛网在初级破碎工位的应用受到明显制约,目前主要集中于中细粒级的筛分环节。

针对温度适应性的突破,行业正沿着三个技术路线进行攻关:在原料方面,德国巴斯夫开发的耐寒型聚醚多元醇可将低温韧性临界点下延至-35℃;日本三菱的纳米改性MDI体系则使热变形温度提升至120℃。结构设计上,新疆某企业创新的双层复合结构,表层采用高硬度配方保证耐磨,底层使用弹性体维持低温韧性,在准噶尔盆地-30℃环境中实现了全年使用。工艺改进方面,山东筛网制造商开发的梯度硫化技术,通过精确控制不同区域的交联密度,使单张筛网同时具备边缘抗冲击性和中部高开孔率的特性。

提升透筛效率的革新则集中在几何优化领域。河北工业大学研发的"倒锥形+直通式"复合孔型,通过流体力学模拟将透筛率提高了18%。更具突破性的是江苏某企业开发的3D打印筛网技术,借助参数化建模实现了0.1mm精度的孔型控制,创造出仿生学结构的"涡流导孔",在保持2.5mm厚度的前提下,使开孔率达到惊人的58%。配合新型振动电机创造的椭圆运动轨迹,某铁矿的干法筛分效率已接近金属筛网水平。

抗冲击性能的改善则呈现出多学科交叉的特点。材料领域,杜邦公司与中南大学合作开发的碳纤维增强聚氨酯复合材料,冲击强度提升了270%。结构创新上,南非矿企发明的"缓冲筛面"系统,在传统筛网上方20cm处加装高分子弹性网格,成功将冲击动能衰减60%。智能监测方面,中国矿大研发的应力分布实时监测系统,通过嵌入式传感器网络预警局部过载,预防性维护使筛网意外破损率下降45%。

这些技术突破的产业化应用仍需产业链协同推进。原材料供应商需要建立更精确的分子设计数据库,筛网制造商应当完善CAE仿真设计能力,而用户端则需优化设备配套和工艺参数。值得关注的是,国际标准化组织(ISO)正在制定的《弹性体筛网通用技术规范》,将为产品性能评价提供统一标尺。国内相关行业协会也应加快建立全生命周期评价体系,推动形成原料研发-产品设计-工况适配的闭环创新生态。

管理员

该内容暂无评论