在矿业、化工、食品加工等众多行业中,筛网作为关键的分离与过滤工具,其性能与使用寿命直接关系到生产效率和产品质量。孔型结构与厚度,作为筛网设计的两大核心要素,不仅深刻影响着筛网的筛分效率、耐用性及成本效益,更是技术创新与工艺优化的重要方向。本文将深入探讨孔型结构与厚度对筛网性能的具体影响,以及如何通过科学设计来平衡这些因素,实现筛网性能的最优化。

一、孔型结构的奥秘

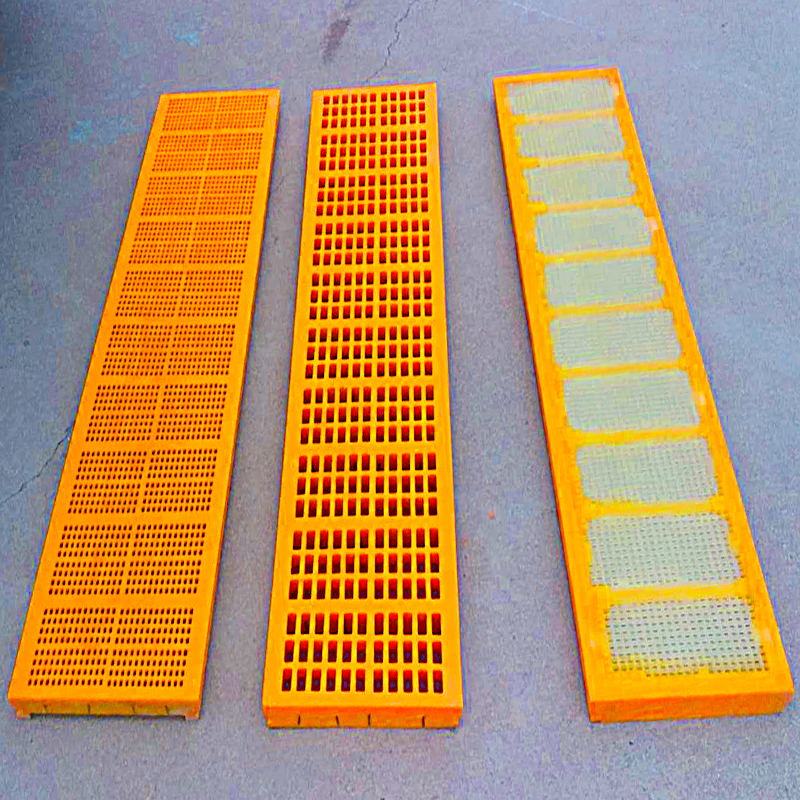

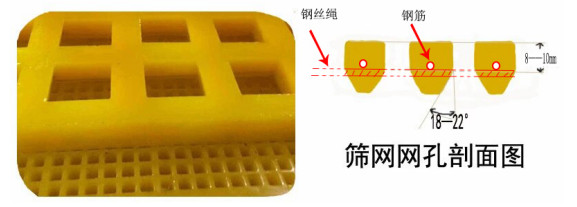

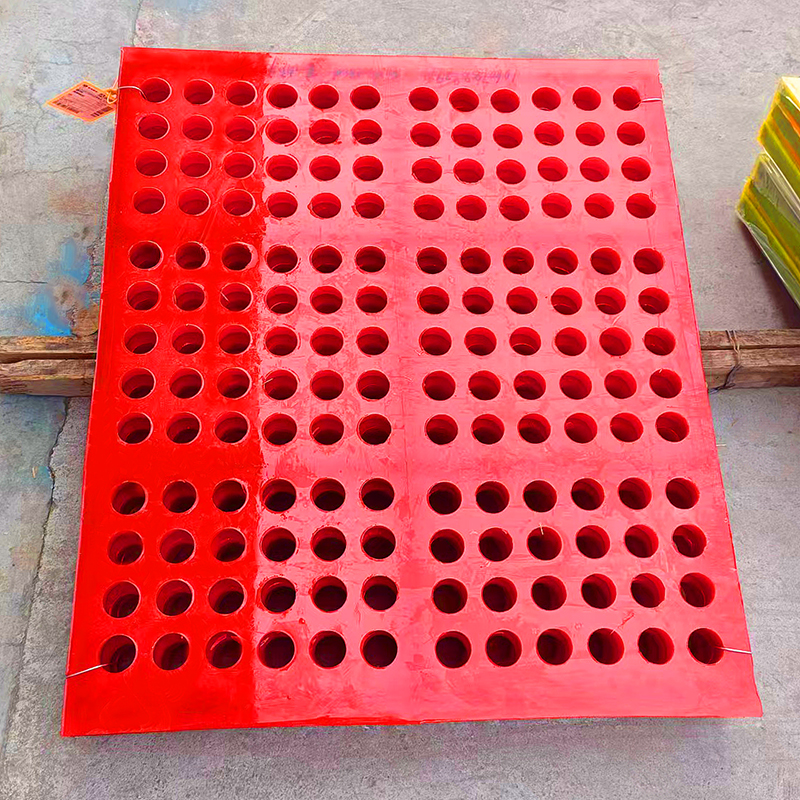

孔型结构,即筛孔的布局与形态,虽不直接等同于筛孔的具体形状(如方孔、圆孔),但其设计同样精妙复杂。理想的孔型结构需兼顾筛分效率与筛网强度,既要确保物料能够顺畅通过,又要防止筛网因过度磨损而提前失效。

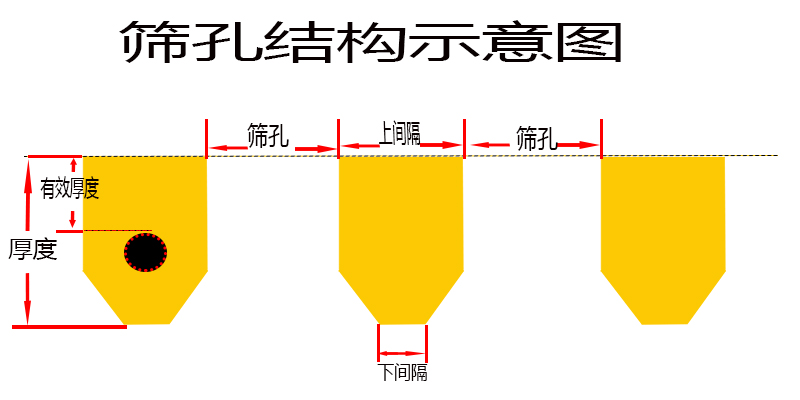

开孔率与筛分效率:上间隔的大小直接决定了筛网的开孔率,即筛网上有效筛分面积的比例。开孔率越高,意味着物料通过筛网的速度越快,筛分效率相应提升。然而,过高的开孔率也可能导致筛网对细小颗粒的拦截能力不足,影响筛分精度。

锥度与下料速度:下间隔的设计则关乎筛网的锥度(坡度或角度),这一参数直接影响着物料的下料速度。锥度越大,物料在筛面上的滚动与跳跃更为频繁,有利于加快下料速度,减少堵塞。但过大的锥度也意味着筛网结构的削弱,需谨慎权衡。

二、厚度的双刃剑

筛网的总厚度,看似简单,实则蕴含了诸多考量。它不仅是筛网耐用性的直接体现,也是成本控制与性能优化的平衡点。

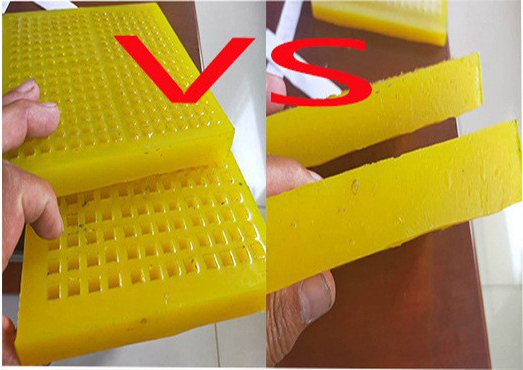

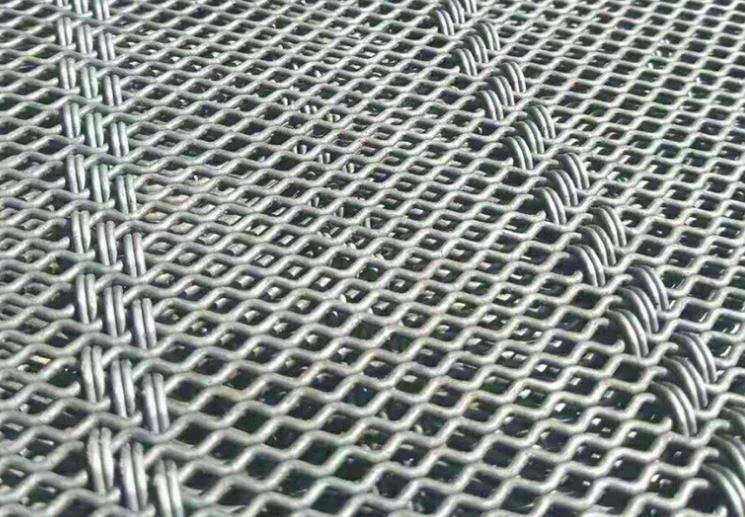

使用寿命与堵塞率:筛网总厚度增加,无疑能提升筛网的耐磨性和抗冲击能力,从而延长使用寿命。然而,厚度的增加也意味着筛孔内部空间减小,增加了物料堵塞的风险,导致单位时间内过矿量下降,影响生产效率。

成本与价格:筛网的厚度与其制造成本成正比,进而反映在市场上的价格上。企业为了降低成本,有时会采用“偷工减料”的方式,即在保证筛网四周厚度达标的前提下,降低中间筛面的厚度。这种做法短期内或许能降低采购成本,但长期来看,筛网频繁更换所带来的停工损失与额外成本,实则得不偿失。

三、科学设计与平衡之道

面对孔型结构与厚度的双重挑战,如何科学设计,实现筛网性能的最优化,成为行业关注的焦点。

1 定制化设计:根据具体应用场景和物料特性,进行孔型结构与厚度的定制化设计。例如,对于需要高筛分精度的场景,可适当降低开孔率,增加筛网厚度;而对于追求高通过量的场景,则可优化锥度设计,提高下料速度。

2 材料创新:采用高强度、耐磨损的新型材料制作筛网,可以在不增加厚度的情况下,显著提升筛网的耐用性。同时,新型材料还可能具备更好的自洁性能,减少堵塞风险。

3 智能化监测与维护:引入智能监测系统,实时监测筛网的运行状态和磨损情况,提前预警并安排维护计划。此外,通过数据分析,不断优化筛网的使用策略,延长其使用寿命。

综上所述,孔型结构与厚度作为筛网设计的两大基石,其合理性与科学性直接关系到筛网的性能与使用寿命。通过定制化设计、材料创新以及智能化监测与维护等手段,我们可以有效平衡筛网的各项性能指标,为各行业的生产活动提供坚实保障。在未来,随着技术的不断进步和工艺的持续优化,筛网性能的提升空间将更加广阔,为行业发展注入新的活力。

管理员

该内容暂无评论