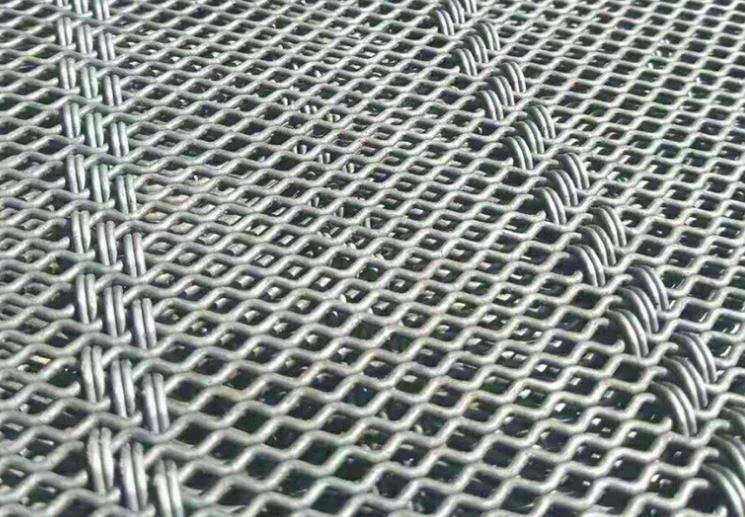

焊接淬火矿筛网作为矿山、冶金、建材等行业的关键筛分设备配件,其性能直接影响生产效率和使用寿命。与传统编织筛网相比,焊接筛网通过结构优化和工艺革新实现了性能的全面突破,成为现代工业筛分领域的重要选择。

一、焊接筛网的核心性能优势

1. 材料强化设计

焊接筛网采用锰钢线材作为基础材料,通过直径加粗20%-30%的筛条设计,显著提升整体结构强度。以常见的10mm孔径筛网为例,焊接筛网的筛条直径可达6-8mm,较编织筛网的4-5mm直径提升50%以上。这种设计使单根筛条的抗弯强度提升约200%,为承受大颗粒物料冲击奠定基础。

2. 硬度梯度提升

经过淬火工艺处理后,材料硬度从原始锰钢材质的190-220HB跃升至210-235HB。这种硬度提升并非均匀分布,而是通过梯度淬火工艺在焊接节点形成硬度峰值(可达240HB),既保证筛面耐磨性,又避免因整体硬度过高导致的脆性问题。实际工况测试显示,淬火焊接筛网在铁矿筛分中的使用寿命较普通编织网延长3-5倍。

3.革命性结构创新

采用电弧焊接工艺将经纬筛条熔接为整体,消除传统编织网存在的交叉滑动摩擦。振动测试表明,在频率1000次/分钟的条件下,焊接结构能减少80%的筛条间微动磨损。独特的"钢板式"整体结构使承重能力突破性提升,某铜矿应用案例显示,单块1.5×2m的焊接筛网可承载8吨动态负荷,远超同等尺寸编织网3吨的极限。

二、先进制造工艺解析

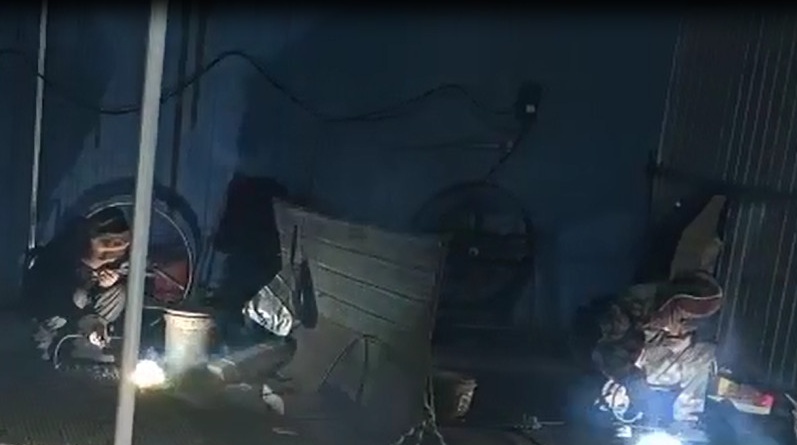

1. 智能化焊接技术

机器人精密焊接:针对10mm以下孔径筛网,六轴焊接机器人可实现0.2mm精度的焊点定位,焊接速度达15点/分钟,且每个焊点的熔深保持一致。某大型筛网厂的对比数据显示,机器人焊接的产品废品率从人工的5%降至0.3%。

大孔径深熔工艺:对于丝径≥10mm的粗条筛网,采用埋弧焊配合特殊焊剂,可实现12-15mm的完全熔透深度,经超声波探伤检测,焊接缺陷率低于0.1%。

2. 定制化淬火体系

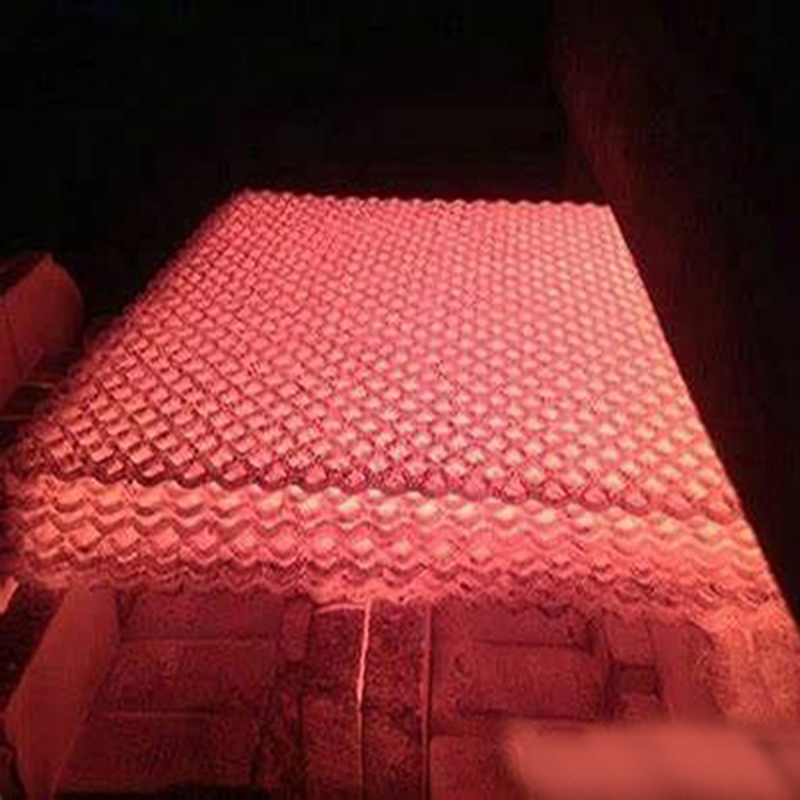

介质选择科学化:针对不同锰钢成分(如ZGMn13与ZGMn18Cr2),建立水基聚合物溶液(20℃时冷却速度120℃/s)与快速淬火油(冷却速度80℃/s)的匹配数据库。

温度精准控制:通过红外测温系统将奥氏体化温度控制在950±10℃,保温时间按厚度系数0.8min/mm计算,确保组织完全转变。

创新淬火工艺:对方孔15mm的筛网采用"水雾梯度淬火",先以高压水雾(压力0.6MPa)快速冷却至500℃,再转为空冷,获得表层硬度235HB、芯部韧性保持180HB的优化性能配比。

三、工程应用价值深度挖掘

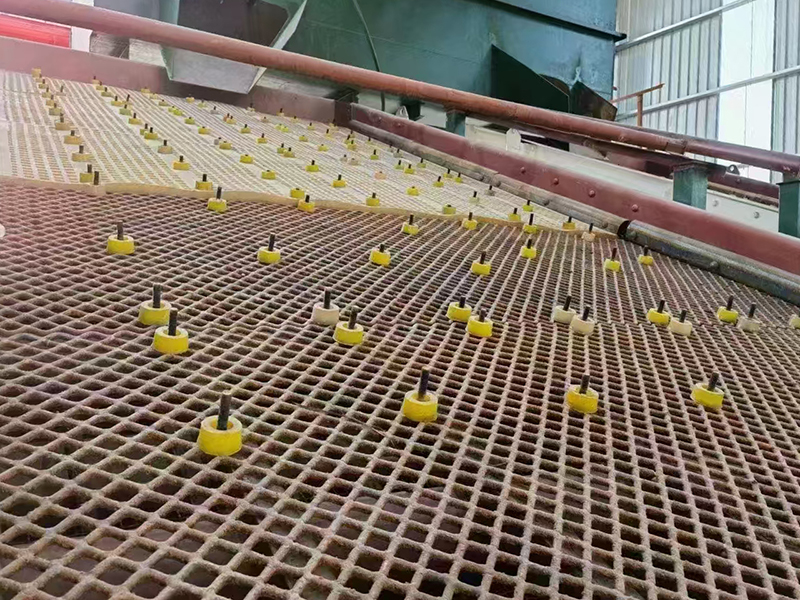

1. 安装维护革命

整体式结构使安装时间缩短70%,且无需像编织网预留3%-5%的拉伸余量。某铁矿改造项目采用模块化焊接筛网后,更换作业从原来的8小时/次降至2.5小时/次。特有的边缘法兰设计可实现单人多工具快速锁紧,抗拉强度达500MPa以上。

2. 全生命周期成本优势

虽然焊接筛网初期采购成本比编织网高30%-40%,但在以下方面实现成本逆转:

运输损耗率从编织网的15%降至3%以下

安装调试成本降低60%

使用寿命延长至编织网的2-3倍

某水泥厂的计算表明,三年周期内综合成本可降低25%以上。

3. 极端工况适应性

在-40℃低温环境(如北方矿山)和80℃高温物料(如刚出窑的熟料)条件下,焊接筛网表现出优异的抗热疲劳性能。冲击试验显示,在5kg钢球3m高度自由落体冲击下,焊接筛网的变形量仅为编织网的1/4。

四、技术发展趋势

1. 材料复合化:研发碳化钨颗粒(含量15%-20%)表面熔覆技术,有望将关键部位硬度提升至60HRC以上。

2.智能监测系统:嵌入光纤传感器的"智能筛网"可实时监测应力分布,预警疲劳损伤。

3.绿色制造工艺:激光焊接+感应淬火的新工艺路线,能使能耗降低40%,且完全避免淬火介质污染。

焊接淬火矿筛网的技术进化,本质上是通过材料科学、机械工程和热处理的跨学科融合,解决了传统筛分设备“强度-韧性-耐磨”难以兼顾的三角矛盾。随着数字化制造技术的深度应用,这类产品正在从单纯的耗材向具有状态感知能力的智能装备转变,为现代工业筛分提供更优解决方案。

管理员

该内容暂无评论